使用IPG專利準分子激光技術,可在厚度達2 mm範圍內的材料上進行具有高深寬比的小錐度鑽孔,比如在1 mm 厚的鎢和尼龍磁盤進行孔徑為25 µm的鑽孔,或是在2 mm 厚的材料上進行孔徑為50 µm的鑽孔。適合的照明光學器件能夠輸出適合的激光光束,並在曝露區域形成均勻一致的能量分布,典型波動範圍<±5%,如此就可以實現對深度的精確控製,一個脈衝又一個脈衝,一層又一層。這種材料清除的方法使加工深度控製達到亞微米級的部件成為可能。當然,形狀控製也可以輕易實現。IPG的紫外線工作站可用於盲孔(以及通孔)應用領域,其中包括研發激光係統(IX-100-C)、半自動(IX-255/260和 IX-280-F)及全自動(IX-6600)微加工係統。

玻璃在熱應力下很容易破裂,而且對於近紅外波長和可見光波長是透明的,所以在進行高精度激光鑽孔時應用中是一種時特別困難的材料。從1 ns諧波光纖激光器,到深紫外線準分子激光器,再到超短脈衝激光器,IPG提供的一係列具有短波長、窄脈寬的激光器,可對所有玻璃類型進行微加工。還可以加工較大陣列的微米級盲孔或通孔,厚度最大500 µm,控製精度達到亞微米級。IPG激光係統的的一個典型應用就是在150 µm厚的玻璃上鑽單一重複的沉頭孔(1.5± 0.1 µm)。下圖所示為在400 µm厚的玻璃上鑽孔徑為50 µm的盲孔。借助掩模將複雜的圖案投射在目標區域,就能實現不同尺寸和形狀的三維形貌。如果使一個較大的區域(以“mm2”計)曝露於一個單脈衝,那麽整個曝露區域都可以進行小至微米級的和/或不同圖案同步加工。如下圖所示。

利用紫外線燒蝕工藝可加工高密度圖案,尺寸最小可至2 µm。如果用紫外線去除大量材料,那麽投射在目標表麵的總功率將是關鍵,需要特別關注光束利用因子。當掩模開放區域較大時,用準分子波束形狀填充掩模可提高效率,如大量平行陣列。 在微電子、醫療器械、汽車及航空業及鍍膜材料中,通常會用到聚合物,以便為高級工藝設備提供電器絕緣、生物兼容或惡劣環境保護等功能。這些保護性材料通常會附著在對應的三維部件上,並保持一致,所以該工藝必須確保整個部件不會留下任何未鍍膜區域。以前清除塗層(無論是因為需要電器連接,還是因為影響維修)比較常用的方法是在塗覆塗層之前,使用膠帶或膜材形式的物理掩模,或者是用刀片定義形狀周長,將塗層剝離設置為後續加工步驟。

從細節層麵上講,材料之間各有差異,相應地激光參數(波長、脈衝能量、脈寬、功率密度、重複頻率等等)也各有不同,這就需要謹慎考慮激光器的類型及操作條件。IPG擁有一支由材料科學博士組成的專業團隊,專門致力於加工過程的優化。深紫外線激光器是對金屬襯底進行選擇性材料清除的理想選擇。對於聚合物而言,鑒於光子能量正好合乎碳與氫鍵之間的鍵離解能,所以大多數聚合物材料都能夠很強烈地吸收波長<280 nm的入射激光。當激光能量密度接近0.5 J/cm2時,電子激發會導致直接鍵斷裂和熱鍵斷裂混合發發生,使內壓力上升,促使材料脫離(比如光切除)。一般來說,如果直接鍵斷裂多於熱鍵斷裂,就是“冷“燒蝕。冷燒蝕可形成較小的熱影響區,使用戶可以精確定義需要清除的區域。IPG推出的研發工作站(Ⅸ-100)、半自動化(Ⅸ-255)及全自動化(Ⅸ-6600)大批量生產係統是理想的選擇性材料清除微加工工作站。

低能量激光源可用於在大塊材料上進行塗層的選擇性燒蝕。在這種情況下,塗層以低於襯底損傷閾值的能量密度進行燒蝕,能避免損傷材料。對齊精度<5 µm,單個曝露區域麵積最大可達 5 mm x 5 mm,通過掩模成像或是直寫方式,可以形成複雜的圖案。

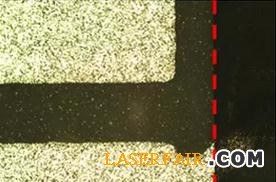

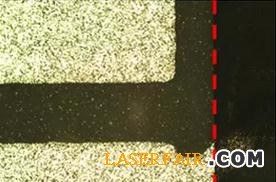

帕利靈和其他保形塗層很容易從電子線路板和其他器件上去除,不會損傷脆弱的線路焊盤或是影響器件特性。 對齊精度<5 µm,單個曝露區域麵積最大可達 5 mm x 5 mm,通過掩模成像或是直寫方式,可以形成複雜的圖案。見虛線左側帕利靈的去除。利用激光剝離工藝進行選擇性材料清除,可從多層結構上去除單層材料,比如從太陽能玻璃板或是以ITO為襯底的太陽能電池板上去除CdTe薄膜。對齊精度<20 µm。

![]()

![]()

相關文章

相關文章 網友點評

網友點評

熱門資訊

熱門資訊 精彩導讀

精彩導讀 關注我們

關注我們